Przewody wysokotemperaturowe: Jak wybrać i zastosować w różnych branżach przemysłu

Czym są przewody wysokotemperaturowe i dlaczego są niezbędne w przemyśle?

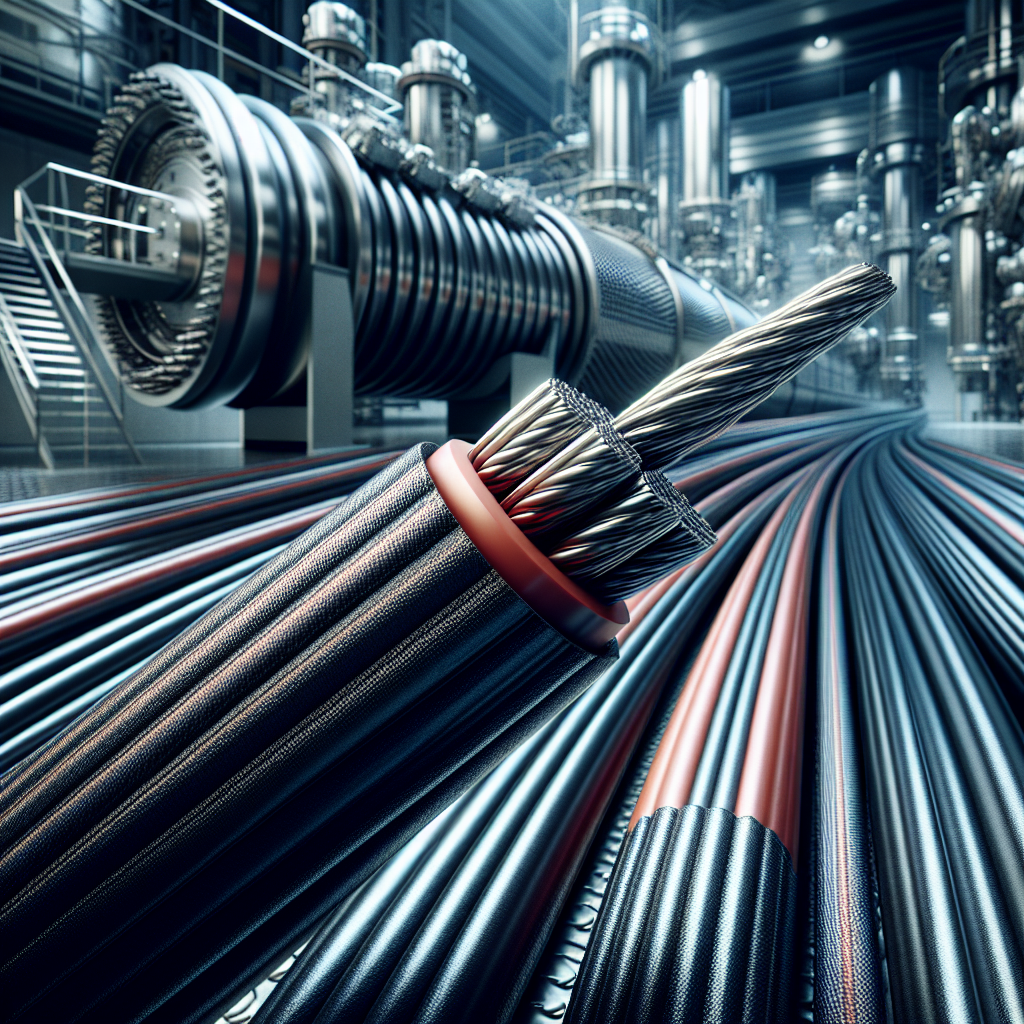

Przewody wysokotemperaturowe to specjalistyczne komponenty używane w warunkach ekstremalnych cieplnych, często występujących w aplikacjach przemysłowych. Ich główną cechą jest zdolność do ciągłego funkcjonowania przy wysokich temperaturach, które mogą przekraczać 1000°C. Na rynku dostępne są różnorodne typy takich przewodów, dostosowane do specyfiki danego procesu produkcyjnego czy środowiska pracy.

Wybór przewodu wysokotemperaturowego

Podczas wyboru przewodów wysokotemperaturowych, kluczowe jest zrozumienie warunków, w jakich będą one eksploatowane. Należy wziąć pod uwagę nie tylko maksymalną temperaturę, ale również takie czynniki, jak obecność chemikaliów, radiacji czy dodatkowe obciążenia mechaniczne. Wysokotemperaturowe przewody mogą być wykonane z różnych materiałów, w tym ze stali nierdzewnej, ceramiki czy szkła, a ich izolacja zazwyczaj bazuje na materiałach odpornych na ogień i wysoką temperaturę, takich jak włóknina ceramiczna, mika czy silikon.

Zastosowanie w różnych branżach przemysłu

Przewody wysokotemperaturowe znajdują swoje zastosowanie w wielu sektorach przemysłu. W hutnictwie wykorzystywane są do prowadzenia energii do pieców, w przemyśle lotniczym i kosmicznym do ochrony przewodów w warunkach ekstremalnych temperatur, a w produkcji szkła i ceramiki do kontroli procesów w piecach i tunelach. Ich odporność na wysokie temperatury sprawdza się również w przemyśle chemicznym, gdzie przewody muszą wytrzymać kontakt z agresywnymi substancjami i wysokimi ciśnieniami.

Użycie odpowiednio dobranych przewodów wysokotemperaturowych ma kluczowe znaczenie dla bezpieczeństwa i wydajności procesów przemysłowych. Dzięki nim możliwe jest przeprowadzanie operacji w warunkach, które dla standardowych przewodów byłyby niszczące. Odpowiednia selekcja i aplikacja tych produktów to gwarancja niezawodności i trwałości kluczowych procesów przemysłowych.

Jakie typy przewodów wysokotemperaturowych znajdziesz na rynku?

Wybór odpowiednich przewodów wysokotemperaturowych ma kluczowe znaczenie dla bezpieczeństwa i efektywności wielu procesów przemysłowych. Różnorodność zastosowań wymaga dostosowania właściwości przewodów do specyficznych warunków, w jakich będą one eksploatowane. Asortyment dostępnych na rynku przewodów wysokotemperaturowych jest szeroki, co umożliwia dopasowanie produktu do indywidualnych potrzeb użytkownika.

Przewody silikonowe

Przewody pokryte silikonem odznaczają się elastycznością i są odporne na działanie temperatur od około -50°C do +180°C, a w niektórych przypadkach nawet do +250°C. Ich zaletą jest także odporność na działanie czynników atmosferycznych oraz UV. Są one często stosowane w branży motoryzacyjnej, elektrycznej i lotniczej.

Przewody szklane i ceramiczne

Z kolei przewody z włókna szklanego lub ceramicznego są przeznaczone do pracy w jeszcze wyższych temperaturach, mogących osiągać nawet +400°C lub więcej. Wykorzystuje się je na przykład w przemyśle hutniczym, metalurgicznym lub w urządzeniach grzewczych.

Przewody teflonowe (PTFE)

Teflon (PTFE) słynie z wyjątkowej odporności chemicznej i termicznej (do około +260°C). Przewody pokryte tą substancją znajdują zastosowanie m.in. w przemyśle chemicznym, farmaceutycznym i spożywczym, gdzie wymagana jest nie tylko odporność na wysoką temperaturę, ale również higiena i bezpiezeństwo żywności.

Przewody z budulcem specjalistycznym

Na rynku dostępne są także przewody wykonane z materiałów odpornych na ekstremalnie wysokie temperatury, jak iskoza mika lub fibra aramidowa. Są one dedykowane do zastosowań, w których temperatura może przekraczać +500°C.

Wybierając przewód wysokotemperaturowy, warto zwrócić uwagę nie tylko na zakres temperatur, ale też na inne istotne parametry, takie jak odporność na ogień, promieniowanie UV, wilgoć, tłuszcze, oleje, czy działanie chemiczne. Jest to szczególnie ważne w kontekście specyfiki danej branży oraz warunków, w jakich przewód będzie eksploatowany. Pamiętajmy, że dokładny dobór komponentów ma bezpośredni wpływ na trwałość urządzenia oraz bezawaryjność procesu produkcyjnego. Dobrze dobrany przewód wysokotemperaturowy to inwestycja w efektywność i bezpieczeństwo pracy maszyn oraz całego zakładu przemysłowego.

Na co zwracać uwagę przy wyborze przewodów wysokotemperaturowych?

Przewody wysokotemperaturowe to kluczowy komponent wielu procesów przemysłowych, odporny na działanie wysokiej temperatury i często agresywnego środowiska. Wybór odpowiedniego przewodu jest niezbędny dla bezpieczeństwa i efektywności operacji. Poniżej przedstawiamy aspekty, które należy brać pod uwagę przy selekcji przewodów wysokotemperaturowych.

1. Materiał izolacyjny i jego właściwości

Podstawowym kryterium, na jakim powinno się skupić przy wyborze, jest odporność materiału izolacyjnego na wysoką temperaturę, chemikalia i wyładowania elektryczne. Powszechnie stosuje się izolacje na bazie silikonu, miki czy włókna szklanego, które charakteryzują się dobrą odpornością termiczną i dielektryczną. W zależności od specyfiki pracy, różne materiały mogą oferować dodatkowe atuty, jak flexybilność czy odporność na UV.

2. Zakres temperatury pracy

Decydujące znaczenie ma zakres temperatury, w jakiej przewód może bezpiecznie funkcjonować. Specyfikacje techniczne muszą odpowiadać maksymalnej temperaturze, jaka może wystąpić w danym środowisku pracy. Ważne, aby zakres pracy był też dostosowany do potencjalnych wahań temperatury.

3. Konstrukcja i wytrzymałość mechaniczna

Konstrukcja przewodu powinna być przemyślana z perspektywy warunków, w jakich będzie eksploatowany. Wytrzymałość na ścieranie, zgniatanie, a także elastyczność są kluczowe przy ciągłym lub powtarzalnym ruchu. Oceniając konstrukcję, warto zwrócić uwagę na takie detale jak grubość ścianek izolacji czy typ oplotu.

4. Certyfikaty i standardy jakościowe

Certyfikaty branżowe takie jak UL, VDE czy specyficzne normy przemysłowe świadczą o jakości i spełnieniu podstawowych oraz zaawansowanych wymogów technicznych. Wybierając produkty posiadające takie certyfikacje, inwestujesz w sprawdzoną trwałość i niezawodność.

5. Dostosowanie przewodu do specyfiki gałęzi przemysłu

Każda branża przemysłowa ma swoje unikalne wyzwania i potrzeby. W branżach takich jak hutnictwo czy petrochemia, gdzie przewody są narażone na bardzo silne działanie czynników zewnętrznych, krytycznie ważne jest wybór przewodów zaprojektowanych do pracy w tych warunkach. Dostosowanie przewodu do branży oznacza lepszą skuteczność i dłuższą żywotność systemu.

Pamiętając o tych kluczowych aspektach oraz posiadając wiedzę o wymogach danego środowiska przemysłowego, można dokonać świadomego i przemyślanego wyboru przewodów wysokotemperaturowych, które będą nie tylko niezawodne, ale i kosztowo efektywne. Wybierając właściwy przewód, zapewnia się stabilność procesów operacyjnych i unika kosztownych przestojów spowodowanych awariami.

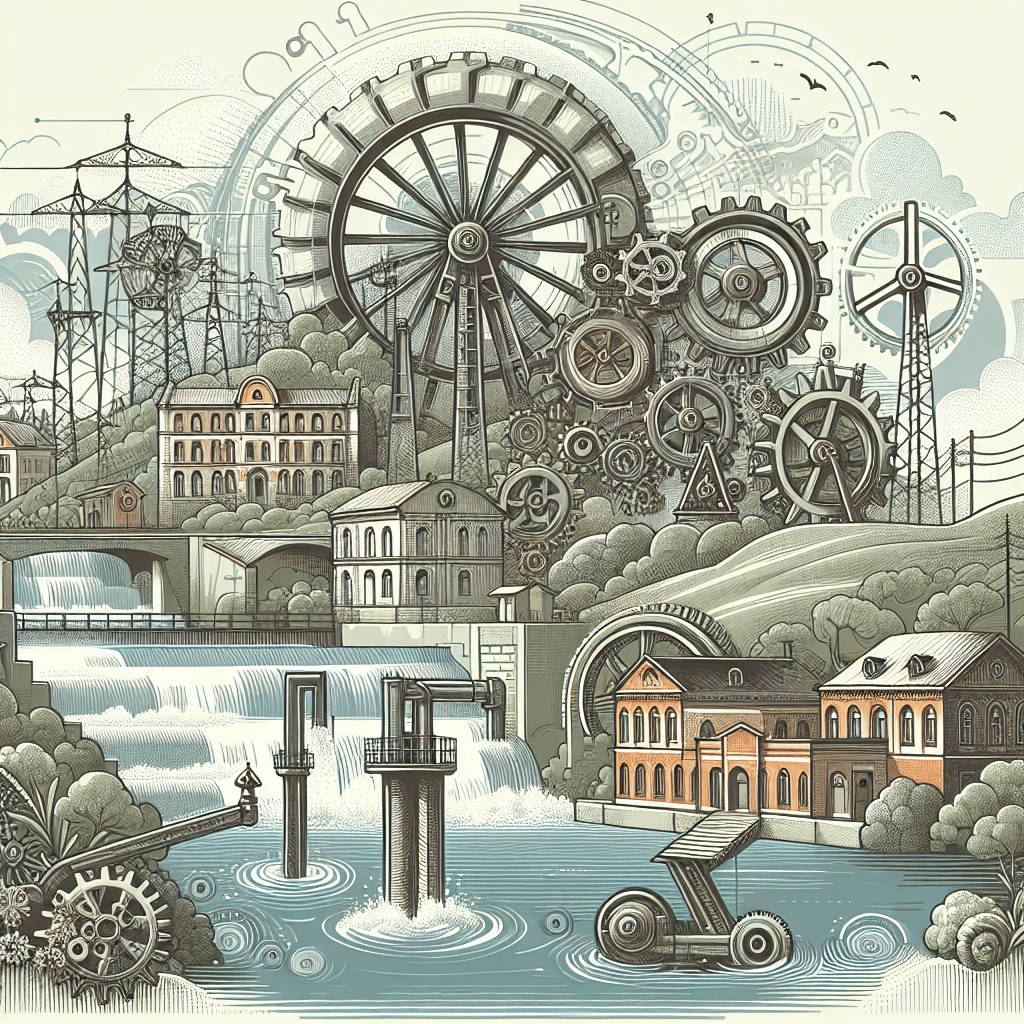

Zastosowanie przewodów wysokotemperaturowych w energetyce: wymagania i przykłady

W dziedzinie energetyki, przewody wysokotemperaturowe są kluczowym elementem zapewniającym bezawaryjną pracę wielu urządzeń. Aby właściwie dobrać przewody do zastosowań w energetyce, należy uwzględnić szereg specyficznych wymagań, które są niezbędne dla utrzymania ciągłości procesów przemysłowych oraz zapewnienia bezpieczeństwa. Poniższe informacje posłużą jako praktyczny przewodnik, pomagający w wyborze optymalnego rozwiązania.

Wymagania techniczne przewodów wysokotemperaturowych w energetyce

Przemysł energetyczny stawia przed przewodami niewyobrażalne wyzwania temperaturowe i mechaniczne. Przewody muszą wytrzymać ekstremalnie wysokie temperatury, często przekraczające 200 stopni Celsjusza, a także być odporne na działanie chemikaliów czy promieniowanie UV. Niekiedy istotną cechą jest także ich niepalność i zdolność do samogaszenia. Produkty spełniające normy, takie jak IEC czy UL, często są wymagane przez inżynierów projektujących systemy energetyczne.

Przykłady zastosowania w energetyce

Skuteczne zarządzanie i dystrybucja energii często wymaga wykorzystania przewodów w miejscach o skrajnych warunkach pracy, jak na przykład w turbinach gazowych, elektrowniach czy w komponentach transformatorów. W turbinach gazowych, przewody wysokotemperaturowe odprowadzają ciepło z krytycznych komponentów, zapobiegając ich przegrzaniu. W elektrowniach, są one stosowane do połączeń między generatorami a transformatorami, tak aby zapewnić stały i bezpieczny przepływ energii. W komponentach transformatorowych, przewody te muszą wytrzymać nie tylko wysoką temperaturę, ale również zapewnić izolację elektryczną między przewodami o wysokim napięciu.

Wybierając przewody wysokotemperaturowe do zastosowań w energetyce, warto zwrócić uwagę na takie czynniki, jak klasa izolacji, odporność termiczna oraz zgodność z normami bezpieczeństwa. Przykładowymi materiałami, z których wykonuje się izolację tych przewodów, są mikanit czy szkło silikonowe, które doskonale radzą sobie w ekstremalnych warunkach i są w stanie sprostać wymogom stawianym przez przemysł energetyczny. Udane doświadczenia z takimi materiałami przekładają się na rosnące zaufanie w ich stosowaniu, co z kolei motywuje do dalszych innowacji w tej dziedzinie.

Dokonanie właściwego wyboru przewodów może znacznie podnieść efektywność energetyczną i bezpieczeństwo instalacji elektrycznych. Zważywszy na powyższe, rekomenduje się konsultację z producentami i dostawcami specjalizującymi się w przewodach wysokotemperaturowych, aby zapewnić produkty spełniające konkretne wymagania danej aplikacji energetycznej. Zgodność z przepisami, certyfikacją branżową i wydajność operacyjna to kluczowe czynniki, które należy mieć na uwadze podczas podejmowania decyzji o zakupie.

Przewody wysokotemperaturowe w przemyśle metalurgicznym: jakie wyzwania stawia ta branża?

W ramach przemysłu metalurgicznego, w którym obróbka metali odbywa się w ekstremalnie wysokich temperaturach, istotne jest zwrócenie szczególnej uwagi na wybór przewodów wysokotemperaturowych odpornych na niekorzystne warunki pracy. Wybór takiego elementu instalacji przemysłowej musi być poprzedzony gruntowną analizą specyfikacji technicznych oraz warunków środowiskowych panujących w zakładzie.

Dobór odpowiedniego materiału przewodów

Największym wyzwaniem w metalurgii jest zapewnienie trwałości i bezawaryjności przewodów wysokotemperaturowych, które często są narażone na działanie czynników takich jak ogień, żużel czy agresywne substancje chemiczne. Przewody wykonane z specjalistycznych stopów odporne na korozję, jak np. te z nikielu, chromu czy żaroodpornej stali, zapewnią nie tylko długotrwałe funkcjonowanie, ale też bezpieczeństwo procesów technologicznych.

Parametry techniczne przewodów a specyfika pracy

Niezbędnym aspektem do przemyślenia jest również zakres temperatur, z którym przewody będą miały styczność. Przewody wysokotemperaturowe muszą wytrzymać temperatury rzędu kilkuset lub nawet powyżej tysiąca stopni Celsjusza. Odpowiedni dobór izolacji termicznej i materiału przewodzącego będzie kluczowym czynnikiem wpływającym na efektywność i żywotność całego systemu.

Ważne jest również, aby przewody były elastyczne i mogły być łatwo instalowane w skomplikowanych konstrukcjach metalurgicznych. Systemy te często wymagają dostosowania konstrukcji przewodów do specyficznych kształtów i ograniczeń przestrzennych, co wymusza poszukiwanie niestandardowych rozwiązań inżynieryjnych.

Standardy jakościowe i certyfikaty

Przemysł metalurgiczny wymaga również, aby wszystkie stosowane komponenty, w tym przewody wysokotemperaturowe, były zgodne z obowiązującymi normami i przepisami. Posiadanie odpowiednich certyfikatów IEC lub ASTM jest nieodzowne, aby zapewnić zgodność z międzynarodowymi standardami jakości i bezpieczeństwa.

Podsumowując, wybór odpowiedniego rodzaju przewodów wysokotemperaturowych do zastosowań w przemyśle metalurgicznym to proces wymagający uwzględnienia wielu specyficznych warunków. Odpowiednia selekcja materiału, sztywność konstrukcyjna oraz specjalne pokrycia i izolacje to kroki kluczowe dla zapewnienia długotrwałej, stabilnej i bezpiecznej eksploatacji wysokotemperaturowych systemów przewodowych.

Odporność na wysoką temperaturę: jak testowane są przewody wysokotemperaturowe?

Metody oceny odporności termicznej przewodów

Wybór odpowiedniego przewodu wysokotemperaturowego jest kluczowy dla zapewnienia bezpieczeństwa i efektywności pracy w ekstremalnych warunkach cieplnych. Aby dokonać właściwego wyboru, niezbędne jest zrozumienie, jak odbywa się proces testowania odporności na wysoką temperaturę. Przewody są poddawane rygorystycznym testom w kontrolowanych środowiskach laboratoryjnych, aby upewnić się, że są w stanie wytrzymać przewidziane warunki eksploatacji. Wśród najważniejszych testów znajdują się badania długotrwałej odporności na działanie temperatury, testy starzeniowe oraz testy zapłonu.

Standardy i normy jakościowe

Ponadto, kryteria wyboru przewodów wysokotemperaturowych często opierają się na międzynarodowych standardach i normach, takich jak UL (Underwriters Laboratories) i IEC (International Electrotechnical Commission). Te organizacje określają szereg wymagań i protokołów testowych, które pomagają w ocenie, czy dany produkt będzie bezpieczny i niezawodny w ekstremalnych warunkach. Certyfikaty tych organizacji często są traktowane jako gwarancja jakości i niezawodności przez producentów i użytkowników przewodów wysokotemperaturowych.

Praktyczne testy aplikacyjne w różnych branżach

W kontekście praktycznym, testy te pozwalają na wykorzystanie przewodów w różnorodnych aplikacjach przemysłowych. Na przykład przewody odpornie na wysokie temperatury znajdują zastosowanie w branży motoryzacyjnej do okablowania silników, w lotnictwie do wiązek przewodów w obszarach o podwyższonych temperaturach, czy w hutnictwie do podłączania urządzeń kontrolno-pomiarowych. Wyniki testów pozwalają producentom tych przemysłowych gałęzi precyzyjnie dobierać okablowanie, które nie tylko wytrzyma obciążenie termiczne, ale także zapewni długotrwałą i stabilną pracę systemów.

Podsumowując, testowanie przewodów wysokotemperaturowych to nieodłączny element procesu kontroli jakości, umożliwiający identyfikację tych produktów, które bez zawodnie spełnią oczekiwania w wysoce wymagających warunkach przemysłowych. Dzięki ścisłemu przestrzeganiu norm i przeprowadzaniu kompleksowych testów, użytkownicy mają pewność, że wybrane przewody przyczynią się do podniesienia bezpieczeństwa i efektywności ich operacji.

Montaż i konserwacja przewodów wysokotemperaturowych: najlepsze praktyki

Wytyczne montażu przewodów dla maksymalnej wydajności

Podczas montażu przewodów wysokotemperaturowych, należy śledzić wytyczne producenta dołączone do produktu. Jest to kluczowe dla zachowania optymalnej wydajności i długowieczności komponentów. Staranne planowanie ścieżek przewodów pozwala na uniknięcie nadmiernych zginanie czy skręcanie, które mogą prowadzić do ich uszkodzeń. Przewody wysokotemperaturowe powinny być montowane z zachowaniem odpowiedniej przestrzeni, umożliwiającej swobodne rozprzestrzenianie się ciepła, a także z dala od elementów mogących prowadzić do mechanicznego uszkodzenia.

Regularna konserwacja zapewnia bezpieczeństwo i wydajność

Konserwacja jest kluczowym elementem, który decyduje o bezpieczeństwie i sprawności pracy przewodów wysokotemperaturowych. Regularne inspekcje połączeń, izolacji oraz ogólnego stanu technicznego przewodów powinny być przeprowadzane zgodnie z zaleceniami dla danego typu przewodów. Wykryte nieszczelności lub pęknięcia należy natychmiast naprawić, aby uniknąć potencjalnie niebezpiecznych sytuacji. Odpowiednia diagnostyka stanu izolacji może zapobiec przegrzaniu przewodu, co jest szczególnie ważne w obszarach, gdzie przewody są narażone na wyjątkowo wysokie temperatury.

Zapewnienie maksymalnej żywotności i niezawodności

Dbałość o czystość przewodów i ich otoczenia może znacznie wydłużyć ich żywotność. Zanieczyszczenia mogą przyczyniać się do przyspieszenia procesów korozyjnych oraz zwiększenia ryzyka przegrzania. W przypadku przewodów wysokotemperaturowych stosowanych w ekstremalnych warunkach, takich jak hutnictwo czy przemysł chemiczny, kluczowa jest również ustalona procedura reakcji na awarie, która umożliwi szybkie i skuteczne działanie w sytuacji wystąpienia nieoczekiwanych problemów.

Podsumowując, właściwy montaż oraz regularna konserwacja przewodów wysokotemperaturowych to podstawowe czynniki, które decydują o ich długotrwałym i bezpiecznym działaniu w różnych branżach przemysłu. Zastosowanie się do najlepszych praktyk nie tylko wydłuża okres użytkowania przewodów, ale również przyczynia się do zapewnienia bezpiecznego środowiska pracy dla personelu.

Innowacje i nowe materiały w produkcji przewodów wysokotemperaturowych: co warto śledzić?

Przełomowe kompozyty i ich wpływ na wydajność przewodów

Rozwój nowoczesnych materiałów, takich jak zaawansowane kompozyty ceramiczne i polimery wysokotemperaturowe, znacząco rozszerza możliwości stosowania przewodów wysokotemperaturowych w różnych segmentach przemysłu. Są one projektowane tak, aby wytrzymać ekstremalne warunki, takie jak wysokie ciśnienie, agresywne środowiska chemiczne czy zmienne temperatury, rozszerzając granice ich wykorzystania. Wybierając przewody do specyficznych zastosowań, warto zwrócić uwagę na odporność termiczną i chemiczną oferowanych materiałów, co pozwoli na długotrwałe i bezawaryjne działanie w wymagających środowiskach.

Technologie wytwarzania a trwałość i niezawodność przewodów

Z kolei innowacje w technologiach produkcji przewodów, takie jak wytwarzanie addytywne (druk 3D) czy nanotechnologie, otwierają przed projektantami i inżynierami nowe perspektywy. Dzięki nim możliwe jest projektowanie przewodów o skomplikowanych geometrycznych kształtach oraz z zakresami właściwości niemożliwymi do osiągnięcia przy tradycyjnych metodach produkcji. Dzięki precyzyjnemu sterowaniu składem materiałowym na poziomie mikro- i nanostruktury, przewody te zyskują znacznie lepsze parametry użytkowe.

Zasady doboru przewodów wysokotemperaturowych do konkretnych aplikacji

Wybierając przewody wysokotemperaturowe należy skupić się nie tylko na ich odporności termicznej, ale także na kompatybilności z innymi komponentami systemu, elastyczności, wydajności przepływu, a także łatwości instalacji i serwisowania. W przemyśle petrochemicznym, motoryzacyjnym, lotniczym czy w energetyce, każda z tych branż stawia przed przewodami wysokotemperaturowymi unikalne wyzwania, dlatego ważne jest śledzenie trendów i innowacji, aby wybrać rozwiązanie idealnie dopasowane do indywidualnych potrzeb.

Praktyczne wskazówki dotyczące implementacji

Odczyt specyfikacji technicznej oraz porównanie jej z potrzebami procesu produkcyjnego jest kluczowe podczas wyboru odpowiednich przewodów. Warto także konsultować się z ekspertami i dostawcami, którzy dysponują praktyczną wiedzą na temat najnowszych osiągnięć w dziedzinie materiałów wysokotemperaturowych. Współpraca z renomowanymi dostawcami i producentami przewodów zapewnia nie tylko dostęp do produktów najwyższej jakości, ale również wsparcie techniczne oraz możliwość uzyskania niestandardowych, dostosowanych do specyficznych zastosowań rozwiązań.

Każdy z tych elementów przyczynia się do poprawy wydajności, bezpieczeństwa i ekonomiczności procesów przemysłowych. Śledzenie postępów w dziedzinie innowacji i nowych materiałów umożliwia podjęcie najlepszych decyzji dla przemysłu, który ciągle się rozwija i ewoluuje, wymagając coraz bardziej zaawansowanych rozwiązań technologicznych.

Przewody wysokotemperaturowe a bezpieczeństwo: jak zapewnić ochronę w ekstremalnych warunkach?

W przemyśle, gdzie procesy produkcyjne często narażone są na działanie wysokich temperatur, kluczowe staje się wykorzystanie przewodów wysokotemperaturowych obustronnie izolowanych, które zapewnią niezawodność i bezpieczeństwo działania. Wybór optymalnych rozwiązań w tej kategorii wymaga gruntownej wiedzy technicznej oraz zrozumienia specyficznych potrzeb danego środowiska pracy.

Określenie wymagań aplikacyjnych

Przed dokonaniem wyboru przewodów wysokotemperaturowych, ważne jest precyzyjne określenie parametrów, jakie muszą spełniać. To znaczy, rozważyć temperaturę maksymalną, z którą będą one miały kontakt, odporność chemiczną i mechaniczną oraz harmonizację z obowiązującymi normami bezpieczeństwa. Dla podstawowych zastosowań, przewody silikonowe lub te oparte na szklanym włóknie mogą być wystarczające. Jednak dla bardzo wysokich temperatur, może być konieczne zastosowanie przewodów ze specjalnymi kompozycjami, jak na przykład te oparte na ceramice lub teflonie (PTFE).

Integracja systemowa i montaż

Przewody muszą być poprawnie zintegrowane z systemem, nie tylko pod kątem elektrycznym, ale również mechanicznym. Dlatego zaleca się stosowanie systemów mocujących i ochronnych, które zabezpieczą je przed przetarciami czy innymi uszkodzeniami fizycznymi. Ponadto, ważne jest, aby przewody były poprawnie ułożone, tak aby nie występowało ryzyko ich nadmiernego nagrzewania z powodu na przykład skrzyżowania z innymi źródłami ciepła.

Zgodność z regulacjami

Inwestując w przewody wysokotemperaturowe, należy zwrócić uwagę na atesty i certyfikaty, które potwierdzają ich zgodność z międzynarodowymi standardami. Odpowiednie znakowania, takie jak CE czy UL, świadczą o tym, że produkt przeszedł niezbędne testy i jest zgodny z normami środowiskowymi oraz bezpieczeństwa. Niezależnie od branży, czy to motoryzacyjna, lotnicza, czy energetyka, upewnienie się, że przewody spełniają wszystkie wymogi prawne, jest jednym z najważniejszych kroków w obronie przed potencjalnymi zagrożeniami.

Stawiając na wytrzymałe i sprawdzone rozwiązania przewodów wysokotemperaturowych, zyskujemy gwarancję ciągłości procesów nawet w najbardziej wymagających warunkach przemysłowych. Rozumiejąc znaczenie i stosując odpowiednie środki ochrony, zwiększamy nie tylko efektywność, ale przede wszystkim bezpieczeństwo pracy.

Analiza kosztów: czy inwestycja w przewody wysokotemperaturowe się opłaca?

Wybór odpowiednich przewodów wysokotemperaturowych jest kluczowym aspektem zapewnienia bezpieczeństwa i efektywności operacji w różnych sektorach przemysłu. Przewody te muszą wytrzymać ekstremalnie wysokie temperatury, a także często agresywne środowisko chemiczne. Aby zrozumieć, czy inwestycja w wysokiej jakości przewody wysokotemperaturowe się opłaca, należy przeprowadzić dokładną analizę kosztów uwzględniającą nie tylko cenę zakupu, ale również koszty związane z eksploatacją, konserwacją oraz potencjalnymi przestojami produkcyjnymi spowodowanymi awarią.

Kryteria wyboru odpowiednich przewodów

W pierwszej kolejności warto ocenić specyfikację techniczną przewodów w kontekście maksymalnej temperatury pracy, odporności na ścieranie, elastyczności i innych właściwości, które są istotne dla danego zastosowania. Wysokość inwestycji w przewody często koreluje z ich jakością – lecz nie zawsze. Zadaniem specjalistów w przedsiębiorstwie jest znalezienie optymalnych rozwiązań, które będą zarówno wydajne, jak i kosztowo efektywne.

Analiza długoterminowych korzyści

Wybierając przewody wysokotemperaturowe, konieczne jest spojrzenie na inwestycję perspektywicznie. Materiały odporne na wysokie temperatury i agresywne środowisko chemiczne często posiadają wyższą żywotność. Daje to przewagę w postaci rzadszej wymiany, co przekłada się na mniejsze ryzyko przestojów i awarii, a także zmniejszenie opłat związanych z serwisem i konserwacją urządzeń. Dodatkowo, przewody o wysokiej jakości często oferują lepsze parametry przewodzenia, co może poprawić efektywność energetyczną systemów przemysłowych.

Zwrot z inwestycji (ROI)

Jednym z najważniejszych aspektów jest obliczenie zwrotu z inwestycji (ROI). Wartość ta pozwala ocenić, po jakim czasie inwestycja się zwraca poprzez analizę oszczędności wynikających z eksploatacji niezawodnych i trwałych przewodów w porównaniu z tańszymi, ale krócej żywymi alternatywami. Zastosowanie przewodów wysokotemperaturowych może oznaczać wyższy wydatek początkowy, lecz oszczędności związane z niższą częstotliwością wymian i mniejszą liczbą awarii mogą bardzo szybko zrekompensować różnicę w cenie.

Podsumowując, inwestycja w przewody wysokotemperaturowe może przynieść znaczne korzyści finansowe przedsiębiorstwu, jeśli dokonany wybór będzie podyktowany przemyślaną analizą kosztów i potencjału oszczędności. Odpowiednio dobrany produkt zapewniający stabilność procesów produkcyjnych w długim okresie to podstawa do osiągnięcia przewagi konkurencyjnej w wielu branżach przemysłowych.

Artykuł o przewodach wysokotemperaturowych przedstawia praktyczne wskazówki dotyczące wyboru i zastosowania w różnych branżach przemysłowych. Zdobądź niezbędną wiedzę, klikając tutaj: https://www.mgwires.pl/przewody-wysokotemperaturowe.