Jak wybrać odpowiednie odlewy ze staliwa do swoich projektów? Przewodnik dla początkujących i profesjonalistów

Jak wybrać odpowiednie odlewy ze staliwa do swoich projektów?

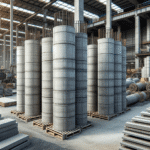

Wybór właściwych odlewów ze staliwa do projektów wymaga zrozumienia zarówno ich właściwości mechanicznych, jak i specyficznych wymagań technicznych danego zastosowania. Staliwo, charakteryzujące się wysoką wytrzymałością, odpornością na obciążenia dynamiczne i możliwość precyzyjnego kształtowania, znajduje zastosowanie w wielu kluczowych branżach, takich jak przemysł maszynowy, budownictwo czy energetyka. Według raportu AMME z 2022 roku, aż 40% odlewów na świecie jest wykorzystywanych w mechanice precyzyjnej, co świadczy o ich wszechstronności. Przy wyborze warto wziąć pod uwagę parametry takie jak skład chemiczny (np. zawartość węgla i krzemu), granicę plastyczności oraz odporność na ścieranie. Ważnym kryterium jest również zgodność materiału z normami, takimi jak europejskie EN 10213 czy amerykańskie ASTM A216, które precyzują wymagania techniczne dla odlewów stalowych. Przykładowo, staliwo gatunku G20Mn5 cechuje się podwyższoną udarnością i znajduje zastosowanie w komponentach dźwigów i ciężkich maszyn. Dostosowanie odlewu do konkretnego środowiska pracy, przykładowo wysokiej temperatury lub działania korozji, wymaga wcześniejszego zbadania warunków eksploatacji. Dzięki odpowiedniemu przygotowaniu i analizie parametrów technicznych można uniknąć potencjalnych awarii, które – według danych BSI Group – mogą generować straty sięgające nawet 12% rocznego budżetu projektu.

Kluczowe czynniki przy wyborze odlewów ze staliwa do zastosowań przemysłowych

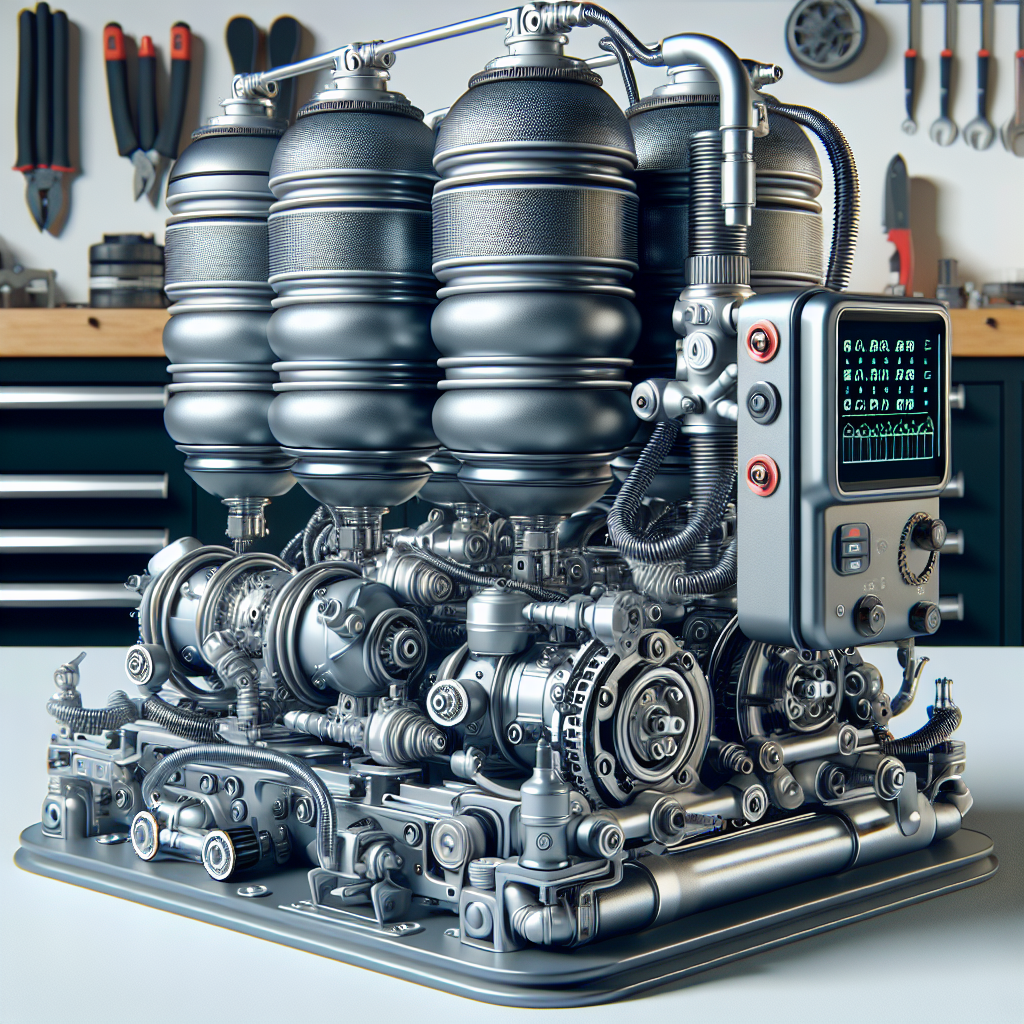

Wybór odpowiednich odlewów ze staliwa do konkretnych zastosowań przemysłowych wymaga uwzględnienia kilku kluczowych czynników, które wpłyną na ich trwałość, wydajność oraz bezpieczeństwo użytkowania. Przede wszystkim należy zwrócić uwagę na skład chemiczny staliwa, który determinuje jego wytrzymałość na rozciąganie, korozję czy działanie wysokich temperatur. Na przykład, według Międzynarodowego Instytutu Żelaza i Stali (World Steel Association), staliwa z dodatkiem chromu i niklu wykazują aż o 30% wyższą odporność na korozję w środowiskach chemicznych niż ich standardowe odpowiedniki. Kolejnym istotnym parametrem jest metoda produkcji – czy wybrany odlew został wykonany techniką odlewu precyzyjnego (shell casting), czy może klasycznego masywnego odlewu piaskowego. Każda z metod posiada unikalne zalety, które mają zastosowanie w określonych branżach, np. lotnictwie czy energetyce. Ponadto, należy uwzględnić normy techniczne, takie jak EN 10293, które precyzują wymagania dotyczące właściwości mechanicznych i jakości powierzchni. Nie mniej ważne są testy i certyfikaty, np. badania nieniszczące (NDT), które pozwalają wykryć nawet najmniejsze wady strukturalne, minimalizując ryzyko awarii. Praktycznym krokiem jest dopasowanie parametrów odlewu do obciążeń i warunków środowiskowych, w których będzie eksploatowany – od wysokociśnieniowych instalacji po elementy działające w ekstremalnych temperaturach, nawet do 1200°C. Co więcej, warto rozważyć konsultację z dokumentacją projektową czy doradcami technicznymi, aby precyzyjnie określić wymagane tolerancje i wymiary. Zastosowanie właściwego podejścia na tym etapie pozwala uniknąć kosztownych błędów i przedłużyć żywotność komponentów w instalacjach o krytycznym znaczeniu.

Jakie właściwości techniczne odlewów ze staliwa są najważniejsze?

Odlewy ze staliwa są szeroko wykorzystywane w przemyśle dzięki swoim wyjątkowym właściwościom technicznym, które warto dokładnie przeanalizować przed ich wyborem. Najistotniejsze z nich to przede wszystkim wysoka wytrzymałość mechaniczna i odporność na obciążenia dynamiczne – idealne dla zastosowań w sektorze maszynowym i budowlanym. Na przykład, zgodnie z danymi Stowarzyszenia ASTM, staliwo o składzie węglowym 0,2–0,5% wykazuje odporność na rozciąganie na poziomie od 500 do 800 MPa, co czyni je odpowiednim dla wymagających aplikacji w przemyśle ciężkim. Ważna jest także odporność na ścieranie i zmęczenie materiału, szczególnie w środowiskach wysokociśnieniowych czy o dużym ryzyku korozji. Co więcej, odlewy ze staliwa, takie jak gatunek stali stopowej 42CrMo, charakteryzują się podatnością na obróbkę cieplną, co pozwala na dalsze podnoszenie ich parametrów, np. twardości do 44 HRC po hartowaniu. Dobór odpowiedniego składu chemicznego i procesu odlewania może również wpływać na odporność cieplną, co jest kluczowe w przemyśle energetycznym i petrochemicznym. Przy wyborze odlewów konieczne jest uwzględnienie ich spawalności – na przykład odlewy ze staliwa niskowęglowego (<0,3% C) cechują się lepszą spawalnością niż ich wysokowęglowe odpowiedniki. Ponadto, zgodność z normami, takimi jak np. ISO 3755:2011, gwarantuje ich jakość i bezpieczeństwo użytkowania w skrajnych warunkach. Zrozumienie tych kluczowych właściwości pozwala maksymalnie zoptymalizować wydajność projektów, niezależnie od ich skali i przemysłowego przeznaczenia.

Jak ocenić jakość odlewów ze staliwa w kontekście specyfikacji projektu?

Aby skutecznie ocenić jakość odlewów ze staliwa w kontekście specyfikacji projektu, należy skupić się na kilku kluczowych aspektach technicznych i praktycznych. Przede wszystkim warto zwrócić uwagę na zgodność z normami jakości, takimi jak ISO 6892 w przypadku testów wytrzymałościowych czy ISO 4990 dotyczące selekcji odlewów staliwnych. Kluczowe znaczenie mają również badania nieniszczące, np. ultradźwiękowe (UT) czy radiograficzne (RT), które mogą ujawnić wady wewnętrzne, takie jak pory czy wtrącenia, często niewidoczne gołym okiem. Przy wyborze odlewów konieczne jest także odniesienie się do specyfikacji projektu, uwzględniając takie parametry jak wytrzymałość na rozciąganie (np. minimum 500 MPa dla części obciążonych dynamicznie), odporność na korozję oraz twardość (mierzona zwykle w skali Brinella lub Rockwella). Ponadto, zgodnie z raportem American Society of Mechanical Engineers (ASME) z 2022 roku, właściwa analiza składu chemicznego staliwa (np. poziomu węgla, chromu czy niklu) ma kluczowy wpływ na właściwości wytrzymałościowe i odporność na wysokie temperatury.

Dla bardziej wymagających projektów, warto również rozważyć zastosowanie analiz mikrostrukturalnych prowadzonych za pomocą mikroskopii metalograficznej – techniki, którą szczególnie rekomenduje ASTM International w normach dotyczących staliwa. Jeśli planujesz użyć odlewów w środowiskach ekstremalnych, na przykład w zakładach petrochemicznych, istotne będą dodatkowe testy na odporność zmęczeniową, jak wskazuje raport Europejskiej Federacji Inżynierii Materiałowej (FEMS) z 2021 roku. Na koniec warto pamiętać o certyfikacji producenta – odlewy muszą spełniać standardy jakości i mieć odpowiednie atesty, potwierdzające zgodność z wymaganiami przemysłowymi.

Czy wiesz, że w praktyce inżynieryjnej zgodność odlewów z wymaganiami specyfikacji projektu bada się również poprzez testy w określonych warunkach symulujących docelowe środowisko pracy? Na przykład w branży motoryzacyjnej wymaga się, aby odlewy stosowane w osiach samochodowych były testowane w temperaturach poniżej -20°C, by sprawdzić ich zachowanie w ekstremalnym zimnie (przykład opisano w badaniach Fraunhofer-Gesellschaft w Niemczech). Taka kompleksowa analiza pozwala na wybór materiału najlepiej dopasowanego do potrzeb projektu, minimalizując ryzyko awarii lub przedwczesnego zużycia.

Jakie błędy unikać przy wyborze odlewów ze staliwa dla swojego projektu?

Wybór odpowiednich odlewów ze staliwa to kluczowy krok, który może znacząco wpłynąć na powodzenie projektu inżynieryjnego lub przemysłowego. Jednym z najczęściej popełnianych błędów jest niedostosowanie właściwości materiału do specyficznych wymagań aplikacji. Staliwo charakteryzuje się różnymi stopniami wytrzymałości mechanicznej i odporności na korozję, dlatego przed podjęciem decyzji warto dokładnie przeanalizować potrzeby projektu, np. czy odlewy będą pracować w środowisku narażonym na działanie wysokich temperatur lub agresywnych chemikaliów. Co więcej, raport NACE International z 2022 roku wskazuje, że w 56% przypadków błędne decyzje dotyczące materiałów wynikają z ograniczonej znajomości dostępnych norm i specyfikacji technicznych, takich jak ASTM A216 czy EN 10293. Innym problemem jest nieodpowiednia obróbka cieplna odlewów – może to skutkować mikropęknięciami lub zmniejszoną żywotnością podzespołów. Przydatną wskazówką jest także ustalenie tolerancji wymiarowych już na etapie projektowania, co pozwoli uniknąć późniejszych niedopasowań. Aby solidnie zweryfikować jakość odlewu, wiele firm korzysta z badań nieniszczących, takich jak ultradźwięki czy testy magnetyczne – warto wziąć z nich przykład. Pamiętaj, że odpowiedzialne podejście do tego tematu pozwala zminimalizować ryzyko kosztownych awarii i zwiększyć efektywność całego procesu.

Zrozumienie kluczowych aspektów wyboru odpowiednich odlewów ze staliwa może znacząco wpłynąć na sukces Twoich projektów, dlatego zachęcamy do zapoznania się z naszym przewodnikiem, który dostarczy praktycznych wskazówek zarówno dla początkujących, jak i profesjonalistów. Kliknij tutaj, aby dowiedzieć się więcej: https://noram.com.pl/noram-spzoo-odlewy-pl/noram-spzoo-odlewy-ze-staliwa/.