Jak sprawdzić certyfikaty uszczelek produkowanych z normą EN 45545-2?

Coraz więcej firm z branży kolejowej mierzy się z reklamacjami uszczelek. Nawet zgodność z EN 45545-2 nie gwarantuje bezproblemowej eksploatacji, jeśli zawiedzie dobór materiału, montaż lub kontrola procesu. Dobra wiadomość jest taka, że większość reklamacji da się przewidzieć i ograniczyć już na etapie projektowania i produkcji.

W tekście pokazuję, jak połączyć wymagania przeciwpożarowe EN 45545-2 z praktyką jakościową. Znajdziesz tu zasady, które zmniejszają ryzyko nieszczelności, odkształceń i sporów dokumentacyjnych. Dotyczy to także wyrobów określanych jako uszczelki produkowane z normą EN 45545-2.

Jak zmniejszyć reklamacje uszczelek zgodnych z EN 45545-2?

Najlepszy efekt daje połączenie właściwego materiału, stabilnego procesu, poprawnego montażu i pełnej dokumentacji.

Reklamacje zwykle wynikają z kilku nakładających się czynników. Dlatego warto działać systemowo. Zacznij od jasnych wymagań funkcjonalnych i środowiskowych dla aplikacji. Przełóż to na parametry materiału oraz tolerancje wymiarowe. Zbuduj plan kontroli od dostawy surowca po wysyłkę wyrobu. Zadbaj o instrukcje montażu i szkolenia. Zapewnij identyfikowalność partii oraz szybki obieg informacji zwrotnej z pola. Takie podejście pozwala ograniczyć błędy zanim trafią do klienta.

- Definiuj kryteria akceptacji z przykładami zdjęciowymi.

- Ustal zakres ściśnięcia uszczelki i sposób jego pomiaru.

- Wprowadź procedurę „pierwszej sztuki” przed startem serii.

- Zapewnij śledzenie partii materiału i wyrobu.

Jak dobór materiału EPDM lub silikon wpływa na reklamacje?

Dobór nieadekwatnego materiału to częsta przyczyna nieszczelności, odkształceń trwałych i pęknięć po krótkim czasie.

EPDM i silikon mają różne mocne strony. EPDM dobrze znosi warunki atmosferyczne i ozon. Silikon lepiej zachowuje elastyczność w skrajnych temperaturach i nie starzeje się pod wpływem UV. Wybór musi wynikać z warunków pracy, a nie tylko z dostępności. Dla wnętrz pojazdów i stref wymagających klasyfikacji pożarowej sięgaj po mieszanki z potwierdzoną zgodnością z EN 45545-2 na wymaganym poziomie HL. Zwracaj uwagę na odkształcenie trwałe po ściskaniu, twardość, gęstość i strukturę materiału, bo to one decydują o szczelności po montażu.

- EPDM: wysoka odporność na pogodę i ozon, ograniczona odporność na oleje i paliwa.

- Silikon: szeroki zakres pracy w temperaturze, stabilność w czasie, niższa odporność na rozdarcia w niektórych mieszankach.

- Dobieraj strukturę do zadania: lita dla trwałości, piankowa dla niższej siły docisku.

- Sprawdzaj deklaracje materiałowe pod EN 45545-2 oraz dostępność raportów badań.

- Wymagaj stałości mieszanki między partiami i jasnych limitów tolerancji.

W jaki sposób kontrola jakości ogranicza reklamacje uszczelek?

Skuteczna kontrola łączy weryfikację surowca, kontrolę w trakcie produkcji oraz odbiór końcowy z jasnymi kryteriami.

Na wejściu sprawdzaj certyfikaty materiałowe i zgodność partii z EN 45545-2. Wykonuj szybkie testy potwierdzające twardość i gęstość. W procesie monitoruj wymiary krytyczne oraz jakość łączeń i naroży. Dla uszczelek z taśmą klejącą kontroluj siłę odrywania. Na wyjściu oceniaj wygląd, wymiary gotowych odcinków, kompletność, etykiety i opakowanie. Dokumentuj wyniki i trzymaj próbki referencyjne.

- Plan kontroli z punktami pomiarowymi i metodą pomiaru.

- Kontrola wizualna z kartami wad i zdjęciami referencyjnymi.

- Losowanie partii wg ustalonego poziomu jakości.

- Świadectwo zgodności wyrobu z identyfikacją partii.

Jak poprawić montaż uszczelek, by uniknąć reklamacji?

Kluczowe są właściwe przygotowanie powierzchni, prowadzenie uszczelki bez rozciągania i kontrola ściśnięcia.

Powierzchnie muszą być czyste, odtłuszczone i gładkie. Unikaj montażu na świeżych powłokach lakierniczych, które mogą pogorszyć przyczepność. Odcinki docinaj po stabilizacji wymiarowej materiału. Nie rozciągaj uszczelki podczas zakładania, aby nie doszło do skurczu na narożach. W narożach preferowane są połączenia wulkanizowane lub dedykowane łączniki. Stosuj środki poślizgowe zgodne materiałowo i bez wpływu na EN 45545-2. Zdefiniuj i sprawdzaj zakres ściśnięcia po montażu.

- Instrukcja montażu ze zdjęciami i znakami orientacji profilu.

- Wytyczne czyszczenia i zalecane środki.

- Szablony i przyrządy do docinania i kontroli ściśnięcia.

- Krótka lista kontrolna dla monterów.

Jak przechowywanie i transport wpływają na jakość uszczelek?

Niewłaściwe składowanie i pakowanie powodują odkształcenia trwałe, spękania i problemy z przyczepnością.

Guma nie lubi promieniowania UV, ozonu i skrajnych temperatur. Przechowuj wyroby w suchym, zacienionym miejscu, z dala od źródeł ciepła i silników elektrycznych. Chroniąc przed zgniotem, unikniesz trwałych odkształceń. Stosuj opakowania, które nie przyspieszają starzenia materiału i nie odkształcają profili. Wysyłaj dłużyce na szpulach lub w korytkach. Prowadź rotację partii i oznaczaj daty produkcji.

- Pakowanie bez naprężeń i bez trwałego ściśnięcia.

- Ochrona przed światłem i ozonem.

- Wyraźne etykiety z oznaczeniem partii i stroną montażową.

- Instrukcja składowania i okresu przydatności do montażu.

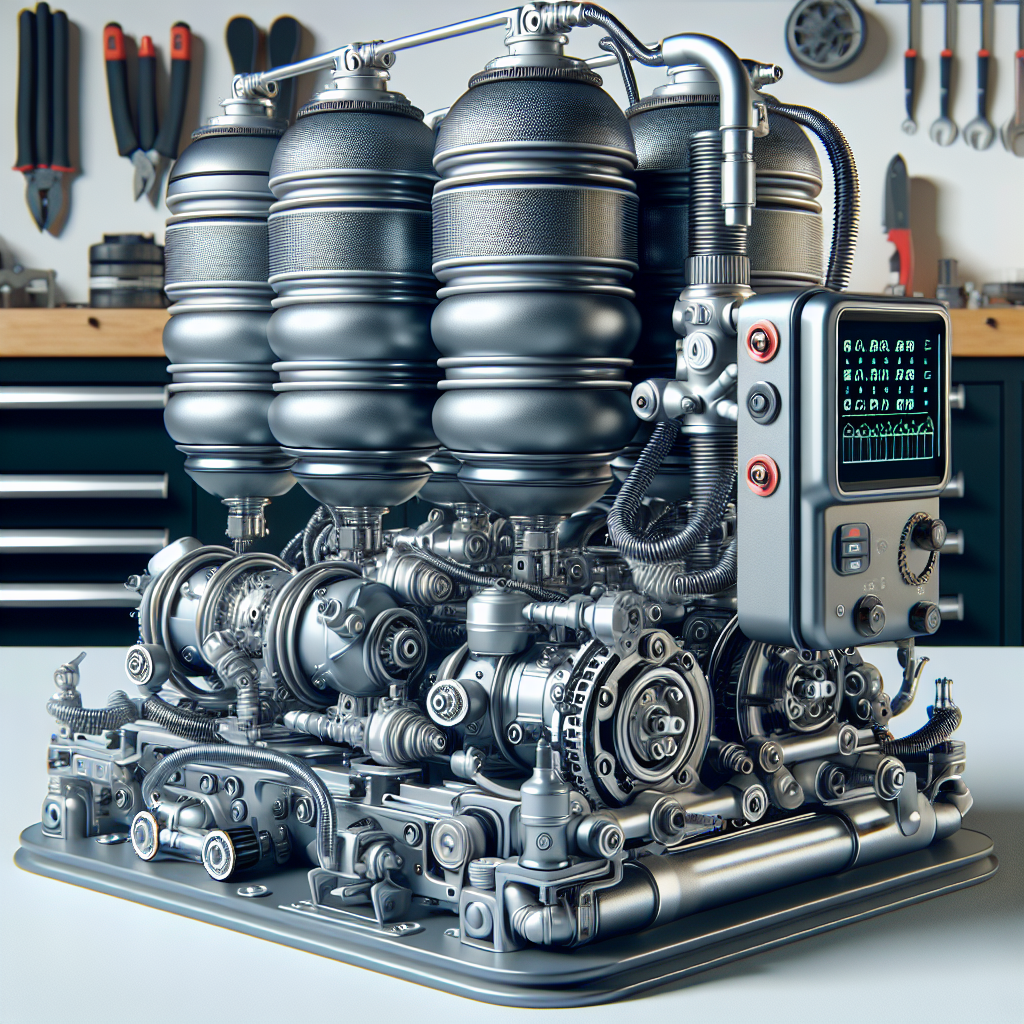

Jakie testy laboratoryjne warto wykonać przed wysyłką?

Wykonuj testy potwierdzające wymagania użytkowe oraz zgodność z EN 45545-2.

Dla zgodności przeciwpożarowej potrzebne są badania zapalności, dymienia i toksyczności gazów według EN 45545-2 na wymaganym poziomie HL. Poza tym testuj właściwości mechaniczne i stabilność wymiarową. Przy uszczelkach z taśmą klejącą badaj przyczepność. Dla elementów z wkładką metalową sprawdzaj odporność na korozję powłok. Wyniki badań dołącz do dokumentacji partii.

- Twardość, gęstość, wytrzymałość i wydłużenie.

- Odkształcenie trwałe po ściskaniu i powrót sprężysty.

- Starzenie cieplne i odporność na ozon.

- Testy pożarowe zgodnie z EN 45545-2.

- Przyczepność taśmy i adhezja wulkanizowanych złączy.

Jak kompletna dokumentacja produktu ogranicza spory reklamacyjne?

Pełna dokumentacja skraca czas wyjaśnień i jednoznacznie wskazuje kryteria odbioru.

Przygotuj specyfikację materiału z odniesieniem do EN 45545-2, rysunki z tolerancjami i strefami ściśnięcia oraz instrukcję montażu i składowania. Do każdej partii dołącz świadectwo zgodności i raporty z kontroli. Zadbaj o zdjęcia referencyjne powierzchni i złączy, aby łatwo ocenić zgodność. Utrzymuj identyfikowalność od surowca do wyrobu i możliwość szybkiego przeglądu zmian konstrukcyjnych.

- Specyfikacja techniczna i karta wyrobu.

- Plan kontroli i raporty pomiarowe.

- Świadectwo zgodności partii i lista użytych materiałów.

- Instrukcja montażu, czyszczenia, serwisu i magazynowania.

- Rejestr zmian oraz status wersji.

Jak wykorzystać analizę zgłoszeń klientów do stałej poprawy?

Stosuj proste narzędzia analizy przyczyn i zamykaj działania korygujące w pętlę doskonalenia.

Zbieraj zgłoszenia w jednej bazie i klasyfikuj je według typu wady. Rób analizę Pareto, aby skupić wysiłek na największych źródłach problemów. Stosuj 5 Why i diagram przyczynowo‑skutkowy. Wdrażaj działania korygujące i zapobiegawcze, a efekty potwierdzaj ponownymi pomiarami. Wyniki przekładaj na aktualizację specyfikacji, planu kontroli, instrukcji montażu i wymagań dla dostawców. Dzięki temu kolejne serie są bardziej powtarzalne, a liczba reklamacji spada.

Dobrze dobrany materiał, stabilny proces i uważny montaż tworzą łańcuch jakości, który realnie ogranicza reklamacje. Gdy dołożysz do tego właściwe testy, przejrzystą dokumentację i analizę danych z rynku, zyskasz przewidywalność dostaw i mniejsze ryzyko przestojów po stronie klienta.

Przygotujmy wspólnie specyfikację uszczelek EN 45545-2 oraz plan kontroli i testów, aby trwale ograniczyć reklamacje w Twoim projekcie.

Chcesz znacząco ograniczyć reklamacje uszczelek i zapewnić powtarzalność dostaw? Pobierz gotowy schemat specyfikacji, plan kontroli i listę testów EN 45545-2, które pozwolą zredukować reklamacje jeszcze przed montażem: https://argis.com.pl/uszczelki-do-pojazdow-szynowych/.