Jak efektywnie wykorzystać odlewnię metali nieżelaznych w pracy nad projektami inżynieryjnymi?

Jak efektywnie wykorzystać odlewnię metali nieżelaznych w projektach inżynieryjnych?

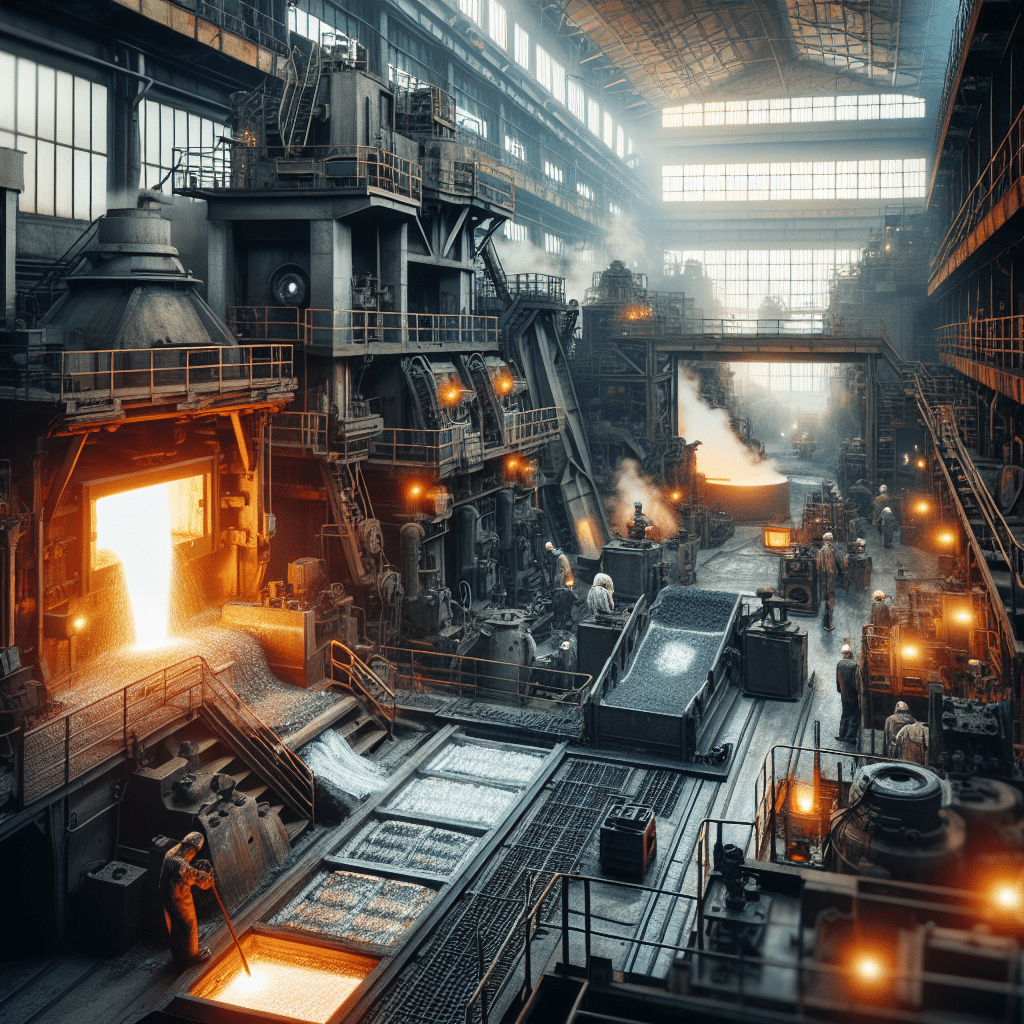

Aby efektywnie wykorzystać odlewnię metali nieżelaznych w projektach inżynieryjnych, kluczem jest precyzyjne określenie potrzeb projektowych i pełne wykorzystanie możliwości tej technologii. Odlewnie metali nieżelaznych są niezastąpione, gdy zależy nam na produkcji elementów o nietypowych kształtach, wysokiej wytrzymałości lub specyficznych właściwościach fizycznych, takich jak przewodność cieplna i elektryczna. Na przykład, w branży motoryzacyjnej często tworzy się części ze stopów aluminium i brązu, które cechują się niewielką wagą i świetną odpornością na korozję. Zgodnie z badaniami amerykańskiego Aluminum Association z 2022 roku, ponad 25% samochodowych komponentów odlewanych wykonuje się właśnie z aluminium. Ponadto odlewnie pozwalają na redukcję liczby etapów produkcji – zamiast spawania czy skomplikowanej obróbki, cała część może być wytworzona w formie końcowej. Metody takie jak odlewanie ciśnieniowe umożliwiają wytwarzanie elementów z tolerancją wymiarową sięgającą ±0,1 mm, co sprawdza się idealnie w precyzyjnym sprzęcie technologicznym. Ważnym aspektem jest także możliwość tworzenia w krótkich seriach – to korzystne np. w branży lotniczej, gdzie specyficzne elementy często produkowane są w niewielkich ilościach. Dzięki różnorodnym stopom i dostępności customizowanych rozwiązań, odlewnie metali nieżelaznych są elastyczne i dają projektantom szerokie możliwości, jednocześnie skracając czas wdrożenia produktów na rynek. Co więcej, wdrożenie recyklingu w procesie odlewniczym – dziś stosowane powszechnie w odlewniach na całym świecie – umożliwia znaczną oszczędność surowców, co jednocześnie wpisuje się w rosnące potrzeby zrównoważonego rozwoju.

Jakie technologie odlewnicze wykorzystać w odlewni metali nieżelaznych dla lepszej precyzji?

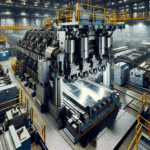

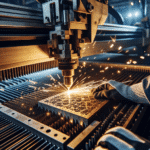

Współczesne odlewnie metali nieżelaznych coraz częściej sięgają po zaawansowane technologie, by uzyskać precyzję dostosowaną do wymagań projektów inżynieryjnych. Jedną z najbardziej efektywnych metod jest odlewanie w formach piaskowych i ceramicznych, które pozwalają na uzyskiwanie złożonych kształtów z dokładnością do 0,05 mm. Do bardziej wymagających zastosowań, takich jak elementy lotnicze czy w przemyśle medycznym, stosuje się technologię odlewania dokładnego, nazywaną także techniką wytapianych modeli (ang. investment casting). Według danych ASM International, aż 35% branży motoryzacyjnej korzysta z odlewów wykonanych tą metodą. Co więcej, technologie próżniowego odlewania i odlewania pod ciśnieniem pozwalają na eliminację porowatości wewnętrznej, co przekłada się na wyższą wytrzymałość produktów. Warto także wspomnieć o wykorzystaniu komputerowego wspomagania procesu, np. symulacji CFD (Computational Fluid Dynamics), które umożliwiają optymalizację parametrów zalewania metali. Dzięki takim nowoczesnym rozwiązaniom możliwe jest tworzenie odlewów przeznaczonych do pracy w ekstremalnych warunkach, np. obudów turbin gazowych. Uzupełnieniem tego są technologie ultradźwiękowego mieszania stopu, które minimalizują segregację składników chemicznych w strukturze metalu, zapewniając jednorodność właściwości mechanicznych. Wybierając odpowiednie podejście technologiczne, odlewnie mogą znacząco podnieść jakość swoich produktów, szczególnie w branżach wymagających najwyższej precyzji.

Dlaczego wybór odpowiednich stopów w odlewni metali nieżelaznych ma kluczowe znaczenie dla projektów?

Wybór odpowiedniego stopu metalu w procesie odlewniczym to nie tylko kwestia techniczna, ale fundament efektywności i trwałości każdego projektu inżynieryjnego. Odlewnia metali nieżelaznych umożliwia dostosowanie składu materiału do wymagań aplikacji, co ma szczególne znaczenie w branży lotniczej, motoryzacyjnej czy budowlanej. Na przykład, stopy aluminium są cenione za wyjątkową lekkość i dobrą odporność na korozję, kluczowe dla zmniejszenia masy konstrukcji, a mosiądz doskonale sprawdza się w elementach złożonych, takich jak armatura. Według raportu European Aluminium Association z 2022 roku, zastosowanie właściwie dobranego aluminium w sektorze motoryzacyjnym może zmniejszyć emisję dwutlenku węgla o 20% w ciągu cyklu życia pojazdu. Co więcej, nieodpowiedni dobór stopu, jak nadmierne użycie cynku w miedzi, może prowadzić do obniżenia wytrzymałości materiału i problemów z obróbką. Kluczowe aspekty, takie jak przewodność cieplna, skrawalność czy zdolność do anodowania, zawsze powinny być brane pod uwagę. Współczesna inżynieria coraz częściej korzysta również z zaawansowanych technik symulacyjnych, które pozwalają na precyzyjne obliczenie optymalnego składu chemicznego stopu już na etapie projektu. Dzięki dostępności nowoczesnych odlewni można więc tworzyć komponenty dostosowane do różnych wymagań środowiskowych, takich jak ekstremalne temperatury w turbinach gazowych. Podsumowując, podjęcie świadomej decyzji o wyborze stopu w oparciu o właściwości fizykochemiczne, specyfikację projektu i wyniki analiz to gwarancja nie tylko dłuższej żywotności produktu, ale i lepszego zarządzania zasobami.

Jak współpraca z odlewnią metali nieżelaznych wpływa na czas realizacji projektów inżynieryjnych?

Efektywna współpraca z odlewnią metali nieżelaznych może znacząco przyspieszyć realizację projektów inżynieryjnych dzięki specjalistycznym technologiom i zoptymalizowanym procesom produkcyjnym. Przede wszystkim, odlewnie te oferują szeroką gamę wysokiej jakości stopów, takich jak aluminium, miedź czy nikiel, które charakteryzują się wyjątkowymi właściwościami mechanicznymi i odpornością na korozję. Przykładem może być stop aluminium 6061, powszechnie stosowany w lotnictwie ze względu na swoją wytrzymałość i lekkość. Według danych Europejskiego Stowarzyszenia Aluminium (European Aluminium) z 2022 roku, zastosowanie wysokiej klasy stopów może zmniejszyć masę komponentów nawet o 40%, co skraca czas montażu i obróbki w dalszych etapach.

Co więcej, nowoczesne odlewnie korzystają z zaawansowanych metod, takich jak odlewanie pod wysokim ciśnieniem czy technologia formowania piaskowego, co pozwala na produkcję złożonych, precyzyjnych komponentów w krótkim czasie. Na przykład raport przygotowany przez Instytut Badawczy ds. Metalurgii (IMBG) w 2023 roku wykazał, że czas wykonania skomplikowanego elementu w odlewni z nowoczesną linią produkcyjną może zostać skrócony o 25% w porównaniu z tradycyjnymi metodami. Dodatkowo, dzięki integracji systemów CAD/CAM z procesem odlewniczym, możliwe jest szybkie wdrażanie modyfikacji projektowych, co ma kluczowe znaczenie przy dynamicznie zmieniających się wymaganiach klientów.

Nie bez znaczenia pozostaje kwestia logistyki. Współpracując z lokalną odlewnią, można skrócić termin dostaw materiałów oraz uniknąć opóźnień wynikających z importu, co często jest problemem w przypadku dostaw metali spoza Europy (szczególnie odnotowano wzrost takich trudności w 2021 roku, zgodnie z raportem UNCTAD). Realizacja „na czas” (just-in-time) staje się bardziej osiągalna, redukując ryzyko przestojów na budowie czy w produkcji.

Dzięki powyższym korzyściom, współpraca z odlewnią metali nieżelaznych jest nie tylko technologiczną, ale również strategiczną decyzją, która wspiera terminowość, jakość i elastyczność w projektach inżynieryjnych.

Jakie zalety oferuje odlewnia metali nieżelaznych w kontekście zrównoważonego rozwoju i recyklingu?

Odlewnie metali nieżelaznych odgrywają kluczową rolę w zrównoważonym rozwoju dzięki zdolności do efektywnego przetwarzania odpadów metalowych. W praktyce, metale takie jak aluminium, miedź czy cynk mogą być poddawane recyklingowi niemal bez końca, bez utraty swoich właściwości. Produkcja z recyklingu wymaga nawet o 95% mniej energii niż wytwarzanie pierwotnego aluminium z rud boksytu, jak wynika z danych Międzynarodowego Instytutu Aluminium (IAI). Co więcej, odlewnie te często korzystają z nowoczesnych technologii, które minimalizują emisje gazów cieplarnianych – przykładem są zaawansowane piece do topienia o zwiększonej efektywności. Dodatkowo, około 65% miedzi wykorzystywanej obecnie w Europie pochodzi z odzysku (dane Europejskiego Instytutu Miedzi, 2022), co pokazuje, jak ogromny potencjał drzemie w recyklingu. W kontekście gospodarki obiegu zamkniętego, odlewnie takie umożliwiają także zmniejszenie ilości odpadów trafiających na wysypiska poprzez ponowne przetwarzanie złomu metalowego. Dobrym przykładem jest wykorzystanie odpadów aluminium w przemyśle motoryzacyjnym, gdzie recyklingowane stopy metali wspierają produkcję lżejszych i bardziej efektywnych energetycznie pojazdów. Podsumowując, odlewnia metali nieżelaznych łączy aspekty ekologiczne i ekonomiczne, co czyni ją nieodłącznym elementem nowoczesnego i zrównoważonego przemysłu.

Odkryj, jak odpowiednie wykorzystanie odlewni metali nieżelaznych może znacząco poprawić jakość oraz efektywność Twoich projektów inżynieryjnych, czytając nasz szczegółowy artykuł tutaj: https://zelazowski.pl/.